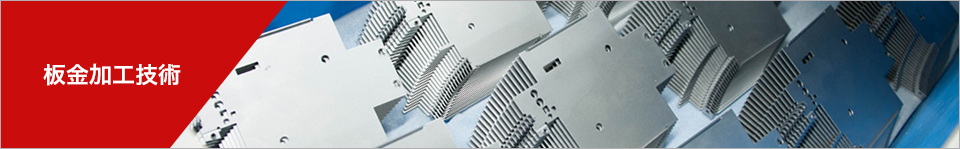

レーザ切断とターレットパンチプレスによる複合精密板金ブランク加工

投稿日: 2015/08/25

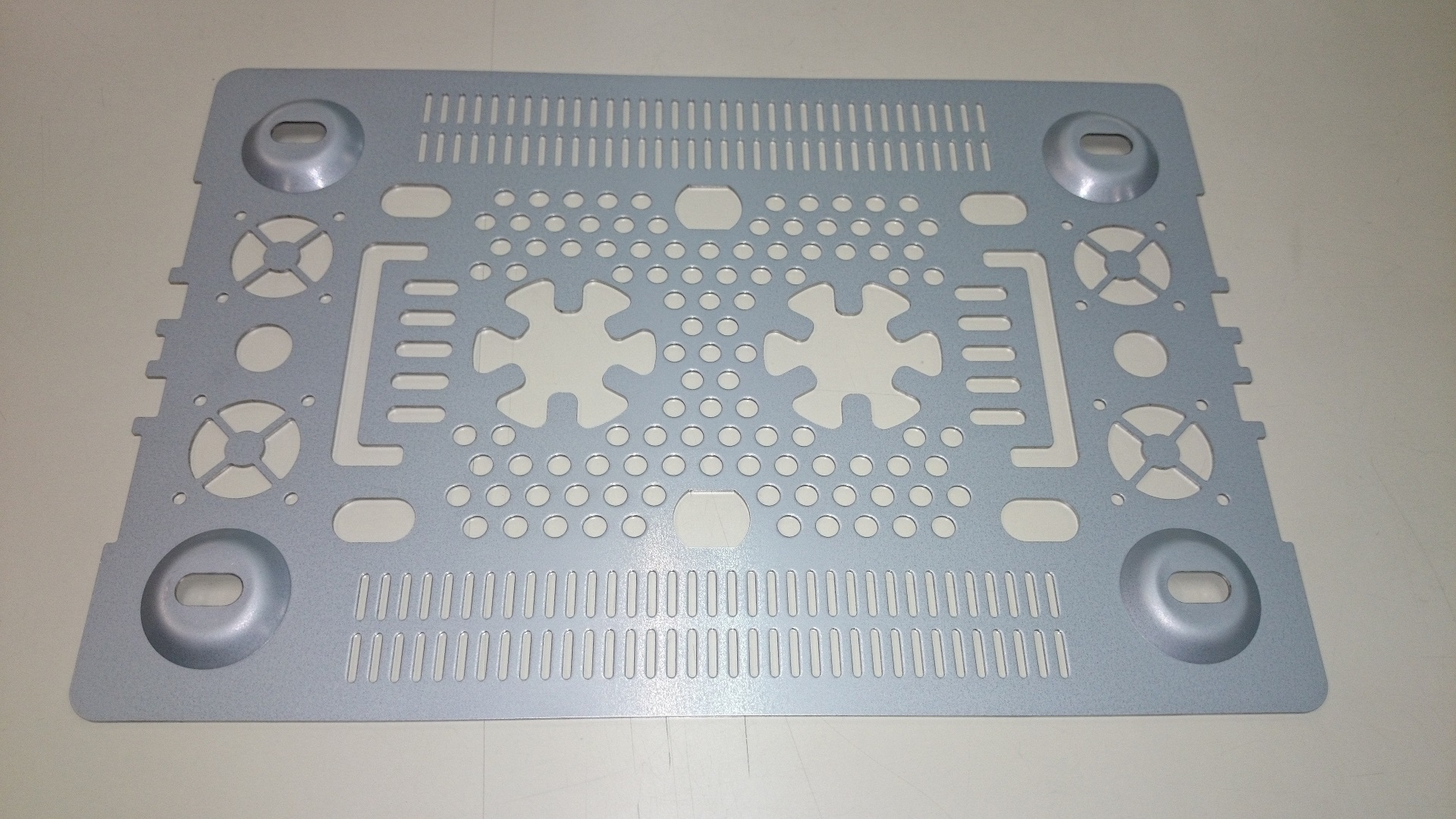

製品例

製品概要

ブランク加工は、精密板金加工において一番最初に行われる加工工程です。

図面を基に、CADを使い立体形状を平面に展開、

CAMを使いレーザの動き方、どのパンチを使うかを割り付け、NCデータを作成します。

NCデータから材料の切断、穴あけの加工を行います。

また、加工機の中に汎用の絞り金型を入れることで同時に加工をしていきます。

写真の絞りはカウンターシンクになります。

加工技術ポイント

近年、レーザ技術発展により、金型を用意せずにブランク加工ができるようになりました。

また、レーザの特性から複雑な形状の切断にも対応できます。

当社では、レーザとターレットパンチプレス(タレパン)の複合機を使用しており、

レーザはレーザ加工機、パンチはパンチ加工機といった単体機ではない為、

機械を変更したときの位置ずれが無く、高精度の加工ができます。

レーザは炭酸ガスレーザを使用しています。

一枚の板から複数の製品を隙間なく取れるようなネスティングとよばれる加工を

するため、コストも安くご提供できます。

製品の主な使用用途

カバーや基盤部品などの金属切断加工。

対応可能加工サイズ

【板厚】≒0.5~5.0[mm](材質により若干変わります)

【XY寸法】定尺3'×6'(914×1829[mm])、定尺4'×8'(1219×2438[mm])

【材質】鉄=SPCC,SECC ステンレス=SUS304,SUS430,その他 アルミ=A1050,A5052

その他の条件についてはご相談ください。

この製品に関する技術情報はこちら

この事例のカテゴリー

- 技術課題解決事例

課題別

- 鉄の板金加工事例

材質別

- その他の加工事例

業界分野別

関連事例一覧

-

積層板金による時計のギア

レーザ切断加工によるギアです。

複数枚の同形状のギアを複数枚重ねあわせる積層板金技術により厚みを出しています。

高精度による加工の実現によって重ねあわせたギアの誤差がほぼありません。 -

複雑な穴がある操作盤

異形状の穴加工もレーザ加工により、金型を用意することなく1回のプログラム作成で加工が可能。 また、切削加工との組み合わせによるハイブリット板金加工技術を使い、表面の段差を付ける等の加工も行っています。

-

レーザ切断とターレットパンチプレスによる複合精密板金ブランク加工

ブランク加工は、精密板金加工において一番最初に行われる加工工程です。

図面を基に、CADを使い立体形状を平面に展開、

CAMを使いレーザの動き方、どのパンチを使うかを割り付け、NCデータを作成します。

NCデータから材料の切断、穴あけの加工を行います。

また、加工機の中に汎用の絞り金型を入れることで同時に加工をしていきます。

写真の絞りはカウンターシンクになります。 -

精密板金で作る「動物クリップ」「ブックマーク」

動物の形をしたクリップです。

本に挟む「しおり」としても使えます。 -

R形状 タブレット対応キオスク端末筐体

大きなカーブを取り入れた存在感のあるデザインを精密板金の技術で表現しました。

レーザ溶接を取り入れて部品を一体化したアルミ製の軽量ボディは、

デスクに置いたり、壁に掛けたり、使う人を最優先に考えた自由なレイアウトを可能にしました。 -

精密板金加工で作るギヤ

精密板金加工でギヤを作ることができます。

平歯車を基本形状として、肉抜きや曲げ加工を加えることも可能です。

レーザで切断加工するため、切断面の面粗度が切削加工で作ったギヤのようになめらかにはなりません。そのため、低速回転で使うギヤに向いています。

ギヤの径を大きくしたい場合、切削部品では非常に高価になりますが、精密板金加工であれば、大きな径でも、安価に軽く作ることが出来ます。

大きなギヤを分割して作ることも出来ます。 -

金型を使わない絞り加工による強度UP加工された筐体

アルミという柔らかい材料に絞り加工を行う事により強度を上げる加工です。 (アルミ以外の製品にも対応できます。) 絞りを加えると板厚が薄くなりますが、加工硬化という現象が起き、 製品が固くなり強度が上がります。

-

レーザ切断とターレットパンチプレスによる複合精密板金ブランク加工

ブランク加工は、精密板金加工において一番最初に行われる加工工程です。

図面を基に、CADを使い立体形状を平面に展開、

CAMを使いレーザの動き方、どのパンチを使うかを割り付け、NCデータを作成します。

NCデータから材料の切断、穴あけの加工を行います。

また、加工機の中に汎用の絞り金型を入れることで同時に加工をしていきます。

写真の絞りはカウンターシンクになります。