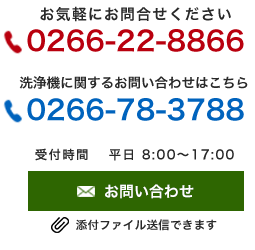

絞り加工製品

-

精密板金加工のバーリングと活用事例

精密板金加工の場合、材料の板厚が1 mmから3 mm程度の薄板部品が多い。

一般的にねじの締結力を確保するためには、タップは3山以上にする必要がある。

例えばM3並目ねじの場合、ねじピッチは0.5 mmであるから、ねじピッチ0.5 mm×3山=1.5 mm以上の板厚が必要となる。

1.5 mm以上の材料を選択した場合は直タップで良いが、ねじ山を確保するためだけに、1 mmの板厚の部品を1.5 mmに厚くしてしまっては、部品重量の増加や材料費が増えて無駄が生じてしまう。 -

QCDを御社の社内にてご提案

御社にて小規模な出張展示会を行います。

また、現地にて精密板金加工についてのご相談をお受けします。 -

レーザ切断とターレットパンチプレスによる複合精密板金ブランク加工

ブランク加工は、精密板金加工において一番最初に行われる加工工程です。

図面を基に、CADを使い立体形状を平面に展開、

CAMを使いレーザの動き方、どのパンチを使うかを割り付け、NCデータを作成します。

NCデータから材料の切断、穴あけの加工を行います。

また、加工機の中に汎用の絞り金型を入れることで同時に加工をしていきます。

写真の絞りはカウンターシンクになります。 -

金型を使わない絞り加工による強度UP加工された筐体

アルミという柔らかい材料に絞り加工を行う事により強度を上げる加工です。 (アルミ以外の製品にも対応できます。) 絞りを加えると板厚が薄くなりますが、加工硬化という現象が起き、 製品が固くなり強度が上がります。