溶接加工技術

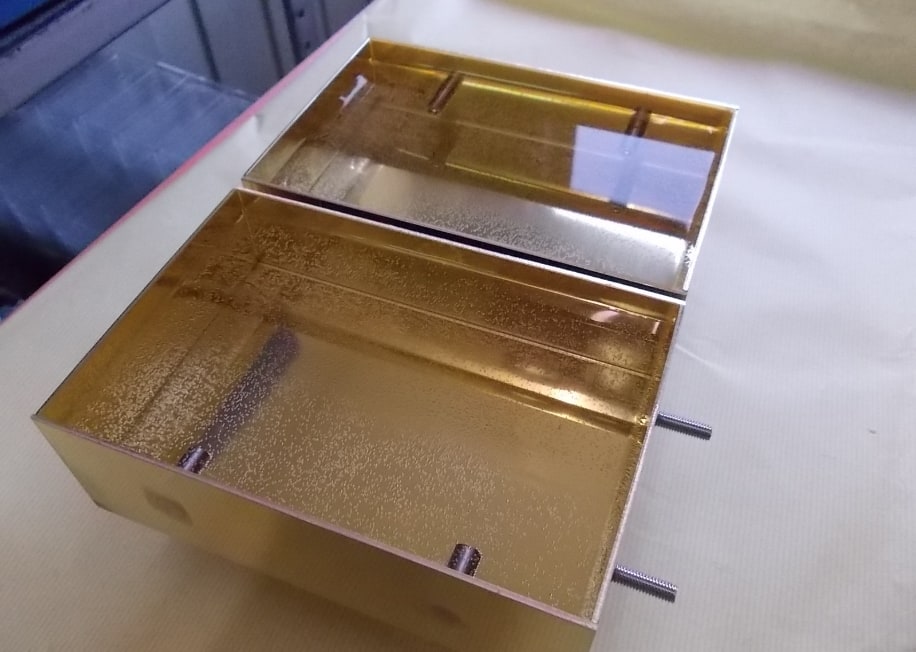

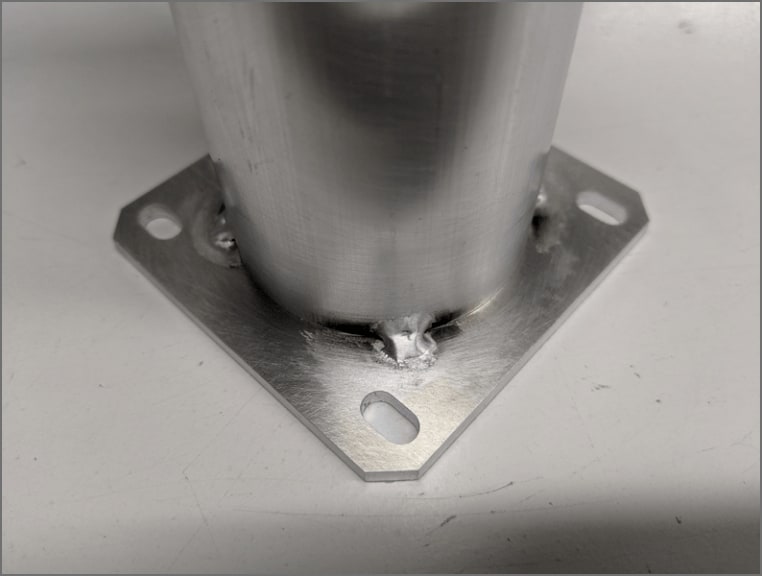

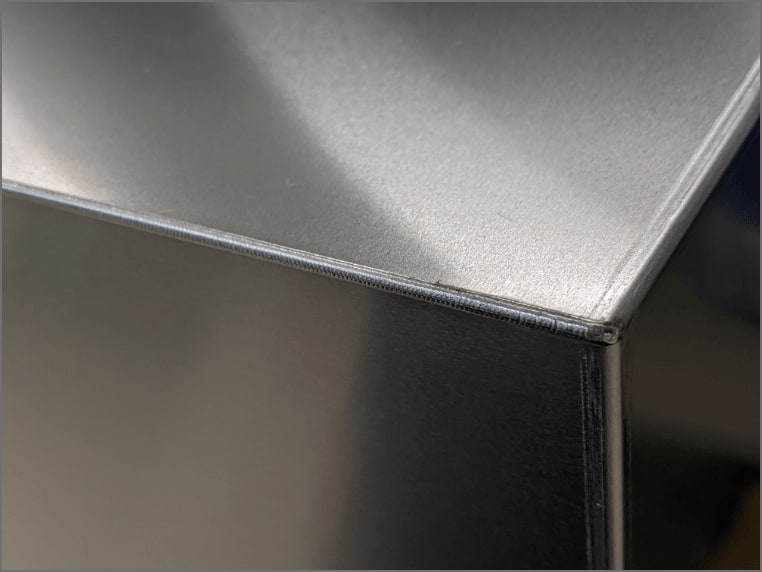

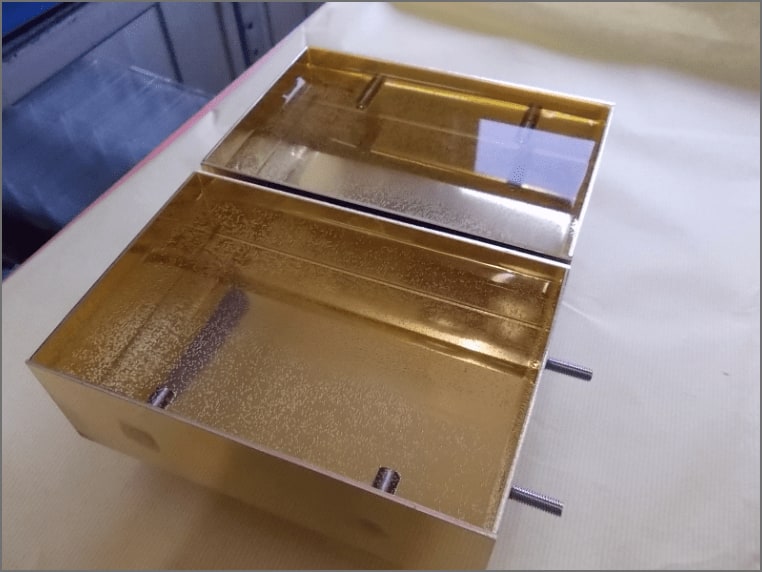

ステンレス、鉄、アルミ、真鍮などの様々な材質を 当社では多種多様な材質の溶接加工を、キレイに高品質に仕上げます。高い技術力で製品の溶接加工をご要望にあわせて提供いたします。 よくあるご相談 ・溶接箇所のをきれいに仕上げてほしい ・薄板厚の溶接をしたい ・密閉性、気密性を担保した高品質の溶接加工 ・難しい材質の部品を溶接したい。異材質同士の溶接をしたい ・量産製品でも均質な溶接品質を維持、安定品質で加工してもらいたい 溶接とは、2つ以上の⾦属あるいは⾮⾦属材料を局部的に高温にして溶かして接合させる技術です。アークやレーザで溶融させる方法のほか、接合部に圧⼒と大電流を加えて接合する方法もあります。接合は⼤きく分けて3つの種類に分類されます。 また、溶接以外にも金属同士を接合させる方法があり、ネジによる接合、リベットによる接合も挙げられます。 当社では、様々な材質の溶接に対応できます。 グラインダーなどを使⽤した仕上げを⾏わなくても、⾒栄えの良い溶接⾯を実現できる「仕上げレス溶接」でコストやリードタイムを短縮しませんか? ファイバーレーザ溶接は以下の優れた特徴を持っています。 一般的に、溶接の気密性が必要な部品には、TIGの肉盛り溶接やMAG溶接をおこないますが、薄板材料を用いる精密板金の場合、熱ひずみによる変形が発生してしまいます。弊社では、ファイバーレーザ溶接により、t1程度の薄板材料でも熱ひずみによる変形を抑えながら気密性のある溶接が可能になりました。合わせて、気密性溶接の保証方法として水張り試験、リーク検査、光漏れ検査をおこなってから出荷することが可能です。 仕上げレス溶接 一般的に溶接部をきれいにするにはグラインダ仕上げなどの後工程が必要です。レーザ溶接したままでも仕上げがいらないほどきれいに溶接する技術を当社では仕上げレス溶接と呼んでいます。

歪が少なく⾼品質で外観良く溶接します。

溶接とは

平出精密の溶接加工技術の特長

1.SPCC, SECC, SUS304, A5052など様々な材質の溶接が可能

特に難易度が⾼いアルミの溶接にも対応しています。

ファイバーレーザ溶接により、ステンレス鋼であれば、0.5ミリの薄さでも量産が可能です。2.「仕上げレス溶接」仕上げをしなくても見栄えが良い溶接

これはファイバーレーザ溶接のノウハウを活かした当社の溶接技術により実現できます。

ビードが目立たず、なめらかで⾼品質な溶接のため、溶接後に仕上げる工程を省くことができます。3.溶接部の外観をきれいに仕上げるファイバー溶接を導入

4.気体や液体が漏れない気密性高い溶接が可能

溶接技術と付随する処理仕上げ

スポット溶接

2つ以上の金属片を加圧しながら一瞬だけ高電流を通すことによって溶接する方法です。主に車両、電子機器、家電など、幅広い産業で使用されている溶接方法です。

【スポット溶接の主要な特徴】

・ごく短時間で溶接ができ、大量生産に向いている

・ロボットで自動化ができ、高効率

・強力な接合力

・薄板でも溶接できる

TIG溶接

TIGとはTungsten Inert Gas weldingの頭文字を取った溶接方法の呼び名です。非常に精密に溶接でき、溶接品質の確保が可能です。薄板や細かい部品の溶接に適しています。

鉄、ステンレス鋼、アルミニウムなど、様々な材質と板厚に適用できます。

高度な技術と訓練を必要となるため、熟練の溶接作業者によって加工されることが一般的です。

ファイバーレーザ溶接

高出力ファイバーレーザを使用して金属材料を溶接するもので、近年、急速に普及している溶接方法です。

ファイバーレーザは光ファイバーを介してレーザービームを伝達し、特にロボットに搭載された溶接機では、非常に精密な溶接ができます。

化学研磨による溶接焼け取り

電気化学的な反応を利用して金属の表面を研磨して溶接の焼けを除去します。

主に金属加工で使用され、特に精密機械部品でおこなわれている溶接の後工程です。

グラインダ仕上げ

金属表面を研削ホイールを使用して削り、平滑な仕上げを実現します。

硬質材料でも仕上げることができ、溶接ビードを除去して平滑に仕上げたい時におこわれます。

コーキング

建築や造船などの分野で多く使用されるシーリングプロセスの一つです。

構造体や接合部分にシーリング材料を適用することで、水や空気、ほこりなどが侵入しないようにし、密封および防水を実現します。

当社では、耐候性が高く、水、湿気、紫外線に対して耐性があるシリコンコーキングの実績が多いです。

材質別板厚

| 材質 | 対応板厚(目安) | 板厚(要相談レベル) |

|---|---|---|

| アルミ | 1mm~3mm | 1mm以下 |

| ステンレス | 0.5mm~3mm | 0.5mm以下 |

事例・実績

設備情報

| 設備種類 | メーカー | 型式 | 台数 |

|---|---|---|---|

| ファイバーレーザ溶接システム 6軸多関節ロボット付 |

アマダ | FLW3000ENSIS | 1 |

| ファイバーレーザ溶接システム 6軸多関節ロボット付 |

アマダ | FLW4000M3 | 1 |

| HANDY FIBER LASER WELDING MACHINE |

日本鈑金システム社 | TC-1500 | 1 |

| コンデンサー式抵抗溶接機 | 松下電器産業 | YG3008/CPA2T11 | 1 |

| 単相清流式抵抗溶接機 | 松下電器産業 | FLW3000ENSIS | 1 |

| テーブルスポット | アマダ | TS-108I | 1 |

| koyo giken | NK02HE | 1 | |

| スポット溶接機 | 日立/大阪 | SP-AG、SP-FF、SU-20、 ID40ST |

4 |

| 全自動NCスタッド溶接機 | アマダ | GUNMAN1000Ⅱ | 1 |

| インバータ制御TIG溶接機 | Panasonic | YC-300BP2 | 1 |

| ダイヘン | WB-A350P | 2 | |

| 半自動溶接機(MAG) | 松下電器産業 | MINI160/RFⅡ200 | 1 |

| 鏡面ショットマシン | 東洋研磨材工業 | SMAP4 特別仕様 | 1 |