材質:銅の板金加工事例

-

銅板のスポット溶接加工

無酸素銅C1020の板材をスポット溶接加工することが可能です。

無酸素銅は、電気や熱の伝導性が良く、絞り加工に優れ、溶接性・耐食性・耐候性が良い材料です。

熱伝導性が高いため溶接に適さず、鋼と比べて熱ひずみも大きい材料ですが、スポット溶接であれば、熱ひずみの影響を抑えながら、2枚の板材を接合することができます。

-

気密性が必要な溶接部品の加工

一般的に、溶接の気密性が必要な部品には、TIGの肉盛り溶接やMAG溶接をおこないますが、薄板材料を用いる精密板金の場合、熱ひずみによる変形が発生してしまいます。弊社では、ファイバーレーザ溶接により、t1程度の薄板材料でも熱ひずみによる変形を抑えながら気密性のある溶接が可能になりました。合わせて、気密性溶接の保証方法として水張り試験をおこなってから出荷することが可能です。

-

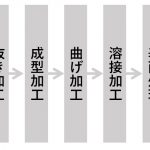

精密板金の曲げ加工における曲げ逃げの影響

精密板金部品を展開図にした際、曲げ線が板端面より内側になる形状の場合、曲げ逃げがないと曲げ部両端の材料がちぎれながら曲がる結果となる。これを無理曲げと呼ぶ。

無理曲げは、曲げ加工の際に曲がるまいとする板の抵抗力によって、金型から板が滑り、曲げ寸法の狙い値とのずれが生じる。

そのため、曲げ寸法の狙い値からのずれを補正するための工程や、手直しをする時間が増えてしまう。

同様の理由から、曲げ角度のばらつきも大きくなり、精度の向上が見込めない。

曲げ加工の余分にかかる時間がコストアップにつながってしまう。 -

QCDを御社の社内にてご提案

御社にて小規模な出張展示会を行います。

また、現地にて精密板金加工についてのご相談をお受けします。 -

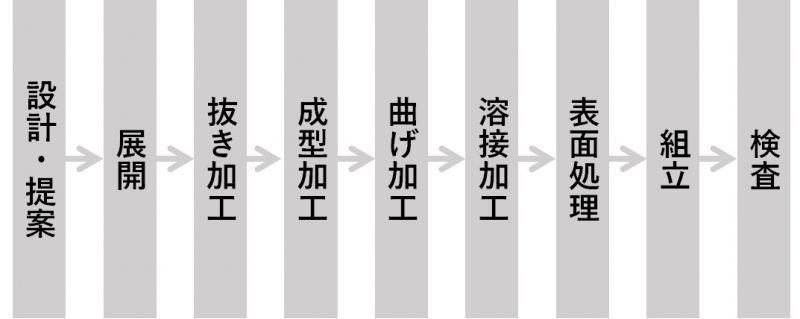

精密板金加工、新規品における納期短縮方法

精密板金加工での平均的なリードタイムは10日としています。

但し、表面への塗装やメッキ等の処理が入ると13日以上かかることもあります。

さらに新規品については設計段階でのお打合せ、展開データ作成等に大幅に時間が取られます。

新規時の打合せ納期を短縮したいというご要望がありました。

-

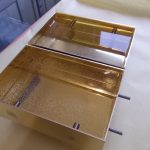

X線装置 真鍮カバー 曲げと隙間のない溶接

非破壊検査用X線発生装置カバーのサンプル加工です。

-

ターミナル

超微細精密板金です。

人間が材料を手に持ってしまうと体温が材料に伝わり金属が伸び縮みする為、高い精度が出ません。

その為、設備装置の中で抜き加工から曲げ加工まで行い製品にします。

また加工方法も専用金型を使用することなく、汎用の抜き金型を組み合わせる事により中量産で力を発揮します。

±10μmを実現した超微細板金です。 -

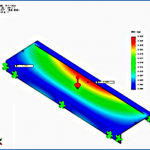

装置カバーのたわみ量解析

カバーに重量のある部品を取り付けた時のたわみ量を知りたい。