業界分野:計測検査機器・通信機器の板金加工事例

-

銅板のスポット溶接加工

無酸素銅C1020の板材をスポット溶接加工することが可能です。

無酸素銅は、電気や熱の伝導性が良く、絞り加工に優れ、溶接性・耐食性・耐候性が良い材料です。

熱伝導性が高いため溶接に適さず、鋼と比べて熱ひずみも大きい材料ですが、スポット溶接であれば、熱ひずみの影響を抑えながら、2枚の板材を接合することができます。

-

ステンレスのエンボス鋼板を積層したテーラードブランク材料の曲げ加工

SUS304,t1のエンボス鋼板と、SUS304,t1の冷間圧延鋼板を溶接で積層して一体化させたテーラードブランクの材料を作り、曲げ加工をしている。

-

精密板金加工のバーリングと活用事例

精密板金加工の場合、材料の板厚が1 mmから3 mm程度の薄板部品が多い。

一般的にねじの締結力を確保するためには、タップは3山以上にする必要がある。

例えばM3並目ねじの場合、ねじピッチは0.5 mmであるから、ねじピッチ0.5 mm×3山=1.5 mm以上の板厚が必要となる。

1.5 mm以上の材料を選択した場合は直タップで良いが、ねじ山を確保するためだけに、1 mmの板厚の部品を1.5 mmに厚くしてしまっては、部品重量の増加や材料費が増えて無駄が生じてしまう。 -

気密性が必要な溶接部品の加工

一般的に、溶接の気密性が必要な部品には、TIGの肉盛り溶接やMAG溶接をおこないますが、薄板材料を用いる精密板金の場合、熱ひずみによる変形が発生してしまいます。弊社では、ファイバーレーザ溶接により、t1程度の薄板材料でも熱ひずみによる変形を抑えながら気密性のある溶接が可能になりました。合わせて、気密性溶接の保証方法として水張り試験をおこなってから出荷することが可能です。

-

小ロットでもコストメリットがある精密板金ケース

数個から数百個の小ロットのケースを製作する際、樹脂加工品で製作していた。樹脂成形加工・樹脂切削加工・金属切削加工・プレス加工・精密板金加工など、数ある製造方法の中から、コストメリットがある加工法について選択を迷ってしまう。

-

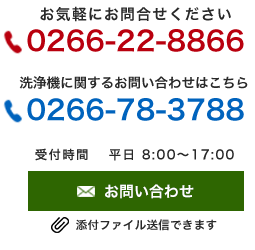

QCDを御社の社内にてご提案

御社にて小規模な出張展示会を行います。

また、現地にて精密板金加工についてのご相談をお受けします。 -

エンボス鋼板を使った食品計測機器向けホッパーの加工

食品の計測機器に使われるホッパーの試作品です。

ホッパーの角度や距離等で物の流動を調整できます。

ステンレスを使用することにより耐食性に優れているため、

食品に使用されることが多いです。 -

フレーム・筐体・カバー。試作から量産。設計からアセンブリまで!!

大型板金・精密板金・架台枠組・筐体・キャビネット・フレームなど、

試作から量産まで加工します。

また、お客様の要望に合わせ、制御盤、防水、防塵、耐圧などの

特殊仕様の筐体設計・製作まで致します。

技術相談、お困りごとが御座いましたら解決策をご提案いたします。是非お気軽にご相談ください。

-

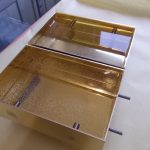

X線装置 真鍮カバー 曲げと隙間のない溶接

非破壊検査用X線発生装置カバーのサンプル加工です。

-

切削加工と精密板金の融合ーハイブリット精密板金

切削加工にてブロックの削り出しを行っており、肉厚が薄い箇所に対しても切削加工の為、材料、加工工数共に、多くのムダが有る為、板金化の依頼があった。