材質:鉄の板金加工事例

-

精密板金加工のバーリングと活用事例

精密板金加工の場合、材料の板厚が1 mmから3 mm程度の薄板部品が多い。

一般的にねじの締結力を確保するためには、タップは3山以上にする必要がある。

例えばM3並目ねじの場合、ねじピッチは0.5 mmであるから、ねじピッチ0.5 mm×3山=1.5 mm以上の板厚が必要となる。

1.5 mm以上の材料を選択した場合は直タップで良いが、ねじ山を確保するためだけに、1 mmの板厚の部品を1.5 mmに厚くしてしまっては、部品重量の増加や材料費が増えて無駄が生じてしまう。 -

スタイリッシュデザインの名刺受け、貴名受けとして展示会や受付に最適

名刺受けです。

展示会での名刺受けの設置用に作成しました。

そのほかにも、会社の玄関等に設置する等、使い方はいろいろです。 -

カラー鋼板、塗装鋼板の曲げ加工

カラー鋼板(カラーこうはん)とは、鋼板の表面に塗装をしてある物で

色やその他の機能を付加した鋼材二次製品の一種です。

加工前の材料段階であらかじめ塗装された材料です。

この材料は、企画などの公の場面では「塗装鋼板」と呼称することもありますが、

一般的には商品の性質をイメージしやすいカラー鋼板と呼ばれることが大半です。 -

リベット カラー鋼板、塗装鋼板の部品接合、締結

カラー鋼板または塗装鋼板と呼ばれる鋼板は、

加工前の材料の段階において塗装を施した材料をさします。

材料段階で塗装がされているため、

キズや加工中の熱により焦げやドロスといった加工難易度が上がりますが、

加工後に塗装に出す必要がないため、

処理に出す手間が省けリードタイムが短縮できることがメリットです。材料段階で塗装がしてあるため、溶接ができないことがデメリットで、

部品をくっつけるためにはネジやリベットを用いた部品の締結が必要になります。 -

小ロットでもコストメリットがある精密板金ケース

数個から数百個の小ロットのケースを製作する際、樹脂加工品で製作していた。樹脂成形加工・樹脂切削加工・金属切削加工・プレス加工・精密板金加工など、数ある製造方法の中から、コストメリットがある加工法について選択を迷ってしまう。

-

精密板金の曲げ加工における曲げ逃げの影響

精密板金部品を展開図にした際、曲げ線が板端面より内側になる形状の場合、曲げ逃げがないと曲げ部両端の材料がちぎれながら曲がる結果となる。これを無理曲げと呼ぶ。

無理曲げは、曲げ加工の際に曲がるまいとする板の抵抗力によって、金型から板が滑り、曲げ寸法の狙い値とのずれが生じる。

そのため、曲げ寸法の狙い値からのずれを補正するための工程や、手直しをする時間が増えてしまう。

同様の理由から、曲げ角度のばらつきも大きくなり、精度の向上が見込めない。

曲げ加工の余分にかかる時間がコストアップにつながってしまう。 -

QCDを御社の社内にてご提案

御社にて小規模な出張展示会を行います。

また、現地にて精密板金加工についてのご相談をお受けします。 -

専用金型を使わずに折り紙のように金属を曲げて作った鶴

金属を折紙のように折り曲げる精密板金加工で鶴を作ってみました。

頭や羽などのパーツを作り、最小限の溶接で組み立てました。

-

カラー鋼板、塗装鋼板によるリードタイム短縮

在庫を少なくし、極力受注生産での対応にしていきたいと思っている。

その為、通常の鈑金加工において、リードタイム短縮をお願いしたい。 -

【リードタイム短縮】カラー鋼板、塗装鋼板の曲げ加工

塗装を施した材料の曲げ加工です。

材料段階で塗装まで施された物をカラー鋼板、塗装鋼板と呼びます。

-

精密板金加工、新規品における納期短縮方法

精密板金加工での平均的なリードタイムは10日としています。

但し、表面への塗装やメッキ等の処理が入ると13日以上かかることもあります。

さらに新規品については設計段階でのお打合せ、展開データ作成等に大幅に時間が取られます。

新規時の打合せ納期を短縮したいというご要望がありました。

-

スポット溶接を応用した金属と樹脂の異種材料接合

樹脂材料と金属を接合したい。

現在は接着剤での接合をしていたが、屋外の使用により経年劣化が心配である。 -

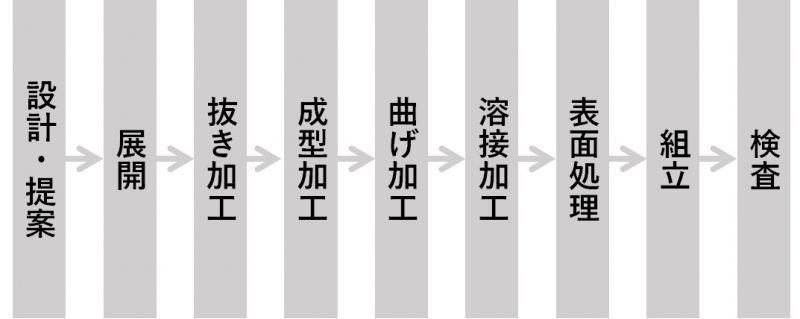

フレーム・筐体・カバー。試作から量産。設計からアセンブリまで!!

大型板金・精密板金・架台枠組・筐体・キャビネット・フレームなど、

試作から量産まで加工します。

また、お客様の要望に合わせ、制御盤、防水、防塵、耐圧などの

特殊仕様の筐体設計・製作まで致します。

技術相談、お困りごとが御座いましたら解決策をご提案いたします。是非お気軽にご相談ください。

-

円錐の絞り加工(インクリメンタル成形)

多品種少量生産への対応が求められる中、金属板の成形方法は専用金型を製作して

プレス加工を行うのが一般的で、この方法は非常に大きなコストと納期を要し、また、

金型管理のリスクがあります。

また、金型を製作してしまうと急な設計変更への対応が難しいなどのリスクもありました。今回ご紹介するインクリメンタルフォーミング(逐次的成形加工)は

棒状工具を押し当てることにより金属薄板を局所的に塑性変形をさせることを

連続的に行い、任意の形状に成形する塑性加工技術です。

イメージはマシニング加工のように数値制御された棒状の工具が平板を押しながら

絞り成形をしていきます。(切削はしません。)金型を製作せずに薄板の絞り成形加工が可能な為、コスト削減と製品開発期間の短縮、

また、急な設計変更にも対応することが可能です。 -

イメージから板金設計して試作から量産へ-オリジナル筐体カバーの製造

お客様のニーズに合わせた各種筐体を設計・製作いたします。

試作品・サンプル・小ロット製作・量産が可能です。

公共機関、医療介護、半導体装置、測定装置、IT機器、ゲーム機器等の

製作を板金組立、塗装まで含めて

一貫製作しておりますので、幅広く対応できます。お伝え頂いた商品イメージから、筐体デザイン・図面のご提案をさせて頂きます。

3D-CADを利用し、立体的な図面でよりイメージを具体化させていきます。

目的に合った材質や筐体自体の強度も打合せさせていただきます。まずはご相談ください。

-

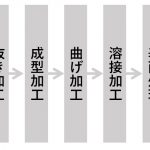

レーザ切断とターレットパンチプレスによる複合精密板金ブランク加工

ブランク加工は、精密板金加工において一番最初に行われる加工工程です。

図面を基に、CADを使い立体形状を平面に展開、

CAMを使いレーザの動き方、どのパンチを使うかを割り付け、NCデータを作成します。

NCデータから材料の切断、穴あけの加工を行います。

また、加工機の中に汎用の絞り金型を入れることで同時に加工をしていきます。

写真の絞りはカウンターシンクになります。 -

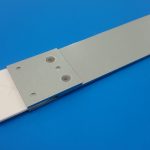

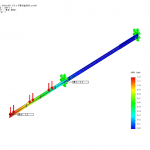

スライドレールの変位量解析

机の引き出しなどをスムーズに出し入れするために欠かせない部品のひとつにスライドレールがある。

そのスライドレールを最も伸ばした状態で、想定される荷重をかけた時に、どのくらいたわむのかを知りたい。 -

鋳物、ダイカスト部品を板金部品化に(工法転換)

鋳物やダイカスト加工製品を製作するにあたって、少量生産時(試作時)に金型を作るにはコストが掛かりすぎてしまう。

鋳物製品などはそれぞれ重量が大きくなってしまうため、軽量化した製品を作りたい。 -

短納期対応でのザグリ加工

切削でのザグリ加工を短納期で仕上げたい。

ザグリ加工とは板やブロック等に穴を開けることで、貫通しておらず、底がある

穴開け加工のことを言います。

また、穴の形状は丸に限らず、六角や四角等があります。従来の加工ではブロックを切削加工により行っていました。

-

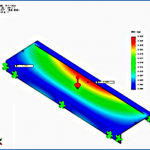

装置カバーのたわみ量解析

カバーに重量のある部品を取り付けた時のたわみ量を知りたい。